Impianti

Dal 1950, la nostra azienda è il leader mondiale nella costruzione di impianti per l’asciugamento, l’affumicazione e la stagionatura dei salumi.

PROSCIUTTO

SALUMI

AFFUMICATI

FORMAGGIO

PESCE

SCONGELO

CAMERE BIANCHE

AUTOMAZIONE

Grazie alle competenze maturate dai nostri tecnici, siamo in grado di rispondere ad ogni esigenza produttiva, progettando singoli impianti o interi stabilimenti, con l’impiego delle conoscenze tecnologiche e informatiche più innovative.

Prosciutto Crudo

Prosciutto Crudo

Salagione

L’impianto è costituito da aeroscambiatori statici applicati a soffitto, e termoconvettori con convogliatori in abs contenenti una batteria funzionante ad acqua calda, applicati centralmente o sulle pareti laterali del locale. In alternativa alla soluzione con gli aeroscambiatori statici, in alcune applicazioni è possibile utilizzare un sistema di salagione ventilata che prevede l’ausilio di particolari canali circolari e di una unità di trattamento dell’aria. E’ fondamentale il controllo della temperatura e dell’umidità relativa per il normale assorbimento del cloruro di sodio. Il periodo della salagione varia da 10 a 21 giorni in relazione al peso della materia prima.

Riposo

Questo impianto è stato opportunamente studiato per lavorare ad umidità relative basse, consentendo una disidratazione graduale del prodotto e riducendo al minimo la possibilità di incrostazione.

Pre-Stagionatura

Questa fase, che può durare dalle 3 alle 12 settimane, permette una ulteriore disidratazione del prodotto aumentando la sicurezza della conservabilità dello stesso.

Sistema computerizzato

Il nostro sistema di gestione e di controllo computerizzato, oltre a monitorare la temperatura e l’umidità relativa, consente di:

- impostare programmi predefiniti;

- controllare la temperatura dei fluidi ottimizzando il calo peso;

- registrare e visualizzare in un’unica schermata l’andamento grafico di più variabili (temperature, umidità relativa, ecc);

- verificare il corretto svolgimento di tutto il ciclo di maturazione.

Inoltre, per consentire la supervisione centralizzata delle varie utenze, abbiamo realizzato un software specifico che permette il rilievo e la gestione degli allarmi d’impianto, la raccolta e l’elaborazione grafica dei dati caratteristici dei locali, il telecontrollo, la programmazione remota, la teleassistenza e il controllo automatico e centralizzato dei locali per una gestione ottimizzata dei consumi.

Pre-Riposo

Per la realizzazione di questo impianto abbiamo adottato uno specifico sistema di ventilazione: la distribuzione dell’aria avviene mediante due canali laterali a parete, completi di particolari iniettori tronco-conici opportunamente dimensionati. Un attuatore lineare ed un sistema di serrande regolano continuamente la portata dell’aria nei due canali di mandata, in modo da ottenere una lama d’aria in continuo movimento all’interno del locale, che assicura un migliore asciugamento della zona critica della noce; inoltre è possibile prevedere delle posizioni di sosta intermedie e la durata della sosta stessa. La ripresa dell’aria avviene mediante canalizzazioni a soffitto complete di bocchette di aspirazione regolabili.

Asciugamento

Questa fase, che dura circa 1-2 settimane, serve ad innalzare la temperatura interna del prodotto al fine di innescare i processi enzimatici.

Stagionatura

L’impianto di stagionatura serve a mantenere il controllo della temperatura e dell’umidità relativa entro valori tali da permettere al prodotto di sviluppare il suo caratteristico aroma.

Risparmi energetici

Recupero di calore: il nostro sistema permette di recuperare il calore totale di condensazione durante il funzionamento del compressore frigorifero. Pertanto, quando il fabbisogno di post-riscaldamento è concomitante con la richiesta di freddo, non vi è quasi mai (mai per gli impianti di riposo) necessità di attingere da fonti di calore esterne. Inoltre, è possibile produrre acqua calda sui 40 – 45°C mediante un desurriscaldatore (opzionale all’impianto) utilizzabile sia per altri impianti di processo che per altre utenze di stabilimento.

Entalpia: il sistema di funzionamento per entalpia utilizza, per più tempo possibile, il potere deumidificante dell’aria esterna. Il nostro sistema si basa su algoritmi che consentono di utilizzare l’aria esterna anche quando uno dei valori di riferimento (temperatura ed umidità relativa) sia apparentemente molto distante dai valori richiesti.

Economizzatore: negli impianti con gruppo frigorifero autonomo, si prevede un sistema di sottoraffreddamento del liquido che porta ad una resa del compressore maggiore del 15 – 18% a parità di potenza elettrica assorbita.

Motori ad elevata efficienza (IE2 – IE3): aumentano il rendimento dell’impianto, diminuendo il consumo elettrico.

Inverter: sono regolatori di frequenza installati sul motore elettrico dei ventilatori centrifughi e/o sui compressori, che aumentano o diminuiscono il numeri di giri degli stessi, così da ottimizzarne l’efficienza al variare delle condizioni di processo e carico.

Accoppiamento diretto motore/ventilatore: questa particolare soluzione tecnica, associata all’utilizzo di un inverter, permette di ridurre i consumi elettrici dell’impianto ottimizzandone la regolazione.

Modulazione delle valvole del freddo e del caldo: per migliorare il rendimento dell’impianto in funzione delle reali necessità del prodotto durante le diverse fasi di maturazione.

Sistema di sbrinamento a gas caldo: consente di sbrinare meglio ed in tempi più brevi la batteria di raffreddamento, con conseguente risparmio energetico.

Salumi

Salumi

Miglior controllo delle fermentazioni

Grazie alla combinazione della potenza frigorifera e termica installate, è possibile eliminare, fin dalle prime ore di asciugamento, una notevole quantità di acqua dal prodotto, anche a temperature ambiente relativamente basse. Riducendo così l’attività dell’acqua, si controllano le fermentazioni e si elimina il pericolo dell’acidità.

Uniformità di calo peso

La distribuzione dell’aria all’interno del locale deve essere il più uniforme possibile in tutti i punti, in modo da consentire l’ottenimento di un prodotto omogeneo. Per questo motivo, forti dell’esperienza maturata nel corso degli anni, abbiamo progettato differenti sistemi di distribuzione, a seconda dei sistemi di carico utilizzati:

- impianti “Turbo”, in cui l’aria è mandata all’interno del locale mediante due canali laterali a parete, completi di particolari iniettori tronco-conici; e ripresa mediante canalizzazioni a soffitto, complete di bocchette di aspirazioni regolabili. Anche in caso di impianti alti oltre i 4 metri di carico, è possibile sia controllare la qualità dell’aria (temperatura e umidità relativa) all’interno del locale tramite una sonda posta nel canale di mandata (opzionale), sia utilizzare un sistema di inversione di flusso dell’aria, dove i canali aspiranti diventano prementi e viceversa;

- impianti a canali circolari, in cui la distribuzione dell’aria avviene mediante canali di mandata a soffitto, con sezione circolare e completi di fori opportunamente dimensionati. La ripresa dell’aria può avvenire o mediante delle griglie poste direttamente sull’unità di trattamento, oppure tramite canali con griglie di ripresa;

- impianti con pareti soffianti, in cui la mandata e la ripresa dell’aria avvengono mediante due pareti di diffusione, alimentate da un’unità di trattamento, che possono funzionare alternativamente da mandata e da ripresa. In questo modo il prodotto viene lambito orizzontalmente da un adeguato flusso d’aria.

Sistema computerizzato

Il nostro sistema di gestione e di controllo computerizzato, oltre a monitorare la temperatura e l’umidità relativa, consente di:

- impostare programmi predefiniti;

- controllare la temperatura dei fluidi ottimizzando il calo peso;

- registrare e visualizzare in un’unica schermata l’andamento grafico di più variabili (temperature, umidità relativa, ecc);

- verificare il corretto svolgimento di tutto il ciclo di maturazione.

Inoltre, per consentire la supervisione centralizzata delle varie utenze, abbiamo realizzato un software specifico che permette il rilievo e la gestione degli allarmi d’impianto, la raccolta e l’elaborazione grafica dei dati caratteristici dei locali, il telecontrollo, la programmazione remota, la teleassistenza e il controllo automatico e centralizzato dei locali per una gestione ottimizzata dei consumi.

Minimo pericolo di incrostazione

Il pericolo di incrostazione è stato praticamente eliminato poiché l’impianto è comandato dall’umidità che fuoriesce dal prodotto. Infatti, a periodi di lavoro durante i quali il prodotto viene asciugato all’esterno, si alternano automaticamente periodi di pausa tali da permettergli di rinvenire, facendo fuoriuscire l’umidità dall’interno.

Regolazione dell’aria

Il sistema messo a punto dalla Travaglini è costituito da un canale a forma di “T” in cui è installato un attuatore elettrico che consente il movimento di due serrande ad alette contrapposte. Rispetto ai più semplici ed imprecisi sistemi con serrande a bandiera ed attuatore circolare, questa soluzione offre il vantaggio di una modulazione dei flussi dell’aria in maniera graduale. Inoltre, un attuatore lineare di nuova generazione (anche con encoder), comandato tramite scheda elettronica programmabile, permette di:

- regolare la velocità di attraversamento del flusso d’aria nel locale in senso trasversale, così da investire in modo più uniforme il prodotto;

- regolare la velocità di movimento dell’attuatore, in modo da permettere all’aria di riempire correttamente e in modo omogeneo il canale di mandata, per ottenere la stessa quantità di aria dal primo all’ultimo cono;

- avere la possibilità di regolare l’escursione dell’attuatore per ottimizzare la distribuzione dell’aria in funzione della larghezza del locale;

- avere la possibilità di effettuare una o più fermate intermedie del flusso d’aria all’interno del locale, programmandole direttamente dalla nostra centralina elettronica che gestisce l’impianto.

Risparmi energetici

Recupero di calore: il nostro sistema permette di recuperare il calore totale di condensazione durante il funzionamento del compressore frigorifero. Pertanto, quando il fabbisogno di post-riscaldamento è concomitante con la richiesta di freddo, non vi è quasi mai (mai per gli impianti di riposo) necessità di attingere da fonti di calore esterne. Inoltre, è possibile produrre acqua calda sui 40 – 45°C mediante un desurriscaldatore (opzionale all’impianto) utilizzabile sia per altri impianti di processo che per altre utenze di stabilimento.

Entalpia: il sistema di funzionamento per entalpia utilizza, per più tempo possibile, il potere deumidificante dell’aria esterna. Il nostro sistema si basa su algoritmi che consentono di utilizzare l’aria esterna anche quando uno dei valori di riferimento (temperatura ed umidità relativa) sia apparentemente molto distante dai valori richiesti.

Economizzatore: inegli impianti con gruppo frigorifero autonomo, si prevede un sistema di sottoraffreddamento del liquido che porta ad una resa del compressore maggiore del 15 – 18% a parità di potenza elettrica assorbita.

Motori ad elevata efficienza (IE2 – IE3): aumentano il rendimento dell’impianto, diminuendo il consumo elettrico.

Inverter: sono regolatori di frequenza installati sul motore elettrico dei ventilatori centrifughi e/o sui compressori, che aumentano o diminuiscono il numeri di giri degli stessi, così da ottimizzarne l’efficienza al variare delle condizioni di processo e carico.

Accoppiamento diretto motore/ventilatore: questa particolare soluzione tecnica, associata all’utilizzo di un inverter, permette di ridurre i consumi elettrici dell’impianto ottimizzandone la regolazione.

Modulazione delle valvole del freddo e del caldo: per migliorare il rendimento dell’impianto in funzione delle reali necessità del prodotto durante le diverse fasi di maturazione.

Sistema di sbrinamento a gas caldo: consente di sbrinare meglio ed in tempi più brevi la batteria di raffreddamento, con conseguente risparmio energetico.

Affumicati

Affumicati

Miglior controllo delle fermentazioni

Grazie alla combinazione della potenza frigorifera e termica installate, è possibile eliminare, fin dalle prime ore di asciugamento, una notevole quantità di acqua dal prodotto, anche a temperature ambiente relativamente basse. Riducendo così l’attività dell’acqua, si controllano le fermentazioni e si elimina il pericolo dell’acidità.

Minimo pericolo di incrostazione

Il pericolo di incrostazione è stato praticamente eliminato poiché l’impianto è comandato dall’umidità che fuoriesce dal prodotto. Infatti, a periodi di lavoro durante i quali il prodotto viene asciugato all’esterno, si alternano automaticamente periodi di pausa tali da permettergli di rinvenire, facendo fuoriuscire l’umidità dall’interno.

Regolazione dell’aria

Il sistema messo a punto dalla Travaglini è costituito da un canale a forma di “T” in cui è installato un attuatore elettrico che consente il movimento di due serrande ad alette contrapposte. Rispetto ai più semplici ed imprecisi sistemi con serrande a bandiera ed attuatore circolare, questa soluzione offre il vantaggio di una modulazione dei flussi dell’aria in maniera graduale. Inoltre, un attuatore lineare di nuova generazione (anche con encoder), comandato tramite scheda elettronica programmabile, permette di:

- regolare la velocità di attraversamento del flusso d’aria nel locale in senso trasversale, così da investire in modo più uniforme il prodotto;

- regolare la velocità di movimento dell’attuatore, in modo da permettere all’aria di riempire correttamente e in modo omogeneo il canale di mandata, per ottenere la stessa quantità di aria dal primo all’ultimo cono;

- avere la possibilità di regolare l’escursione dell’attuatore per ottimizzare la distribuzione dell’aria in funzione della larghezza del locale;

- avere la possibilità di effettuare una o più fermate intermedie del flusso d’aria all’interno del locale, programmandole direttamente dalla nostra centralina elettronica che gestisce l’impianto.

Sistema di pulizia

Il sistema automatico o manuale di lavaggio permette una perfetta pulizia del ventilatore centrifugo, delle serrande modulanti, del filtro-trappola e dei canali di mandata (dotati di sportelli) e di aspirazione (apribili).

Sistema computerizzato

Il nostro sistema di gestione e di controllo computerizzato, oltre a monitorare la temperatura e l’umidità relativa, consente di:

- impostare programmi predefiniti;

- controllare la temperatura dei fluidi ottimizzando il calo peso;

- registrare e visualizzare in un’unica schermata l’andamento grafico di più variabili (temperature, umidità relativa, ecc);

- verificare il corretto svolgimento di tutto il ciclo di maturazione.

Inoltre, per consentire la supervisione centralizzata delle varie utenze, abbiamo realizzato un software specifico che permette il rilievo e la gestione degli allarmi d’impianto, la raccolta e l’elaborazione grafica dei dati caratteristici dei locali, il telecontrollo, la programmazione remota, la teleassistenza e il controllo automatico e centralizzato dei locali per una gestione ottimizzata dei consumi.

Minor inquinamento atmosferico

La riduzione dell’inquinamento atmosferico è garantita da un sistema programmabile di ricircolo del fumo nel locale e da un particolare filtro-trappola, che ‘cattura’ le particelle catramose del fumo prima del suo ingresso nella cella di affumicazione. I nostri impianti possono essere dotati di un dispositivo di BY-PASS opzionale che impedisce, attraverso delle serrande, il passaggio del fumo nell’armadio condizionatore, evitando che si sporchino le batterie. Ciò garantisce una migliore resa dell’impianto e minori costi di pulizia delle batterie di scambio. Inoltre, in opzione si possono richiedere dei particolari filtri/depuratori, installabili sui camini di espulsione, che hanno lo scopo di diminuire l’inquinamento atmosferico.

Uniformità di calo peso

La distribuzione dell’aria all’interno del locale deve essere il più uniforme possibile in tutti i punti, in modo da consentire l’ottenimento di un prodotto omogeneo. Per questo motivo, forti dell’esperienza maturata nel corso degli anni, abbiamo progettato differenti sistemi di distribuzione, a seconda dei sistemi di carico utilizzati:

- impianti “Turbo”, in cui l’aria è mandata all’interno del locale mediante due canali laterali a parete, completi di Particolari iniettori tronco-conici; e ripresa mediante canalizzazioni a soffitto, complete di bocchette di aspirazioni regolabili. Anche in caso di impianti alti oltre i 4 metri di carico, è possibile utilizzare un sistema di inversione di flusso dell’aria, dove i canali aspiranti diventano prementi e viceversa;

- impianti a canali circolari, in cui la distribuzione dell’aria avviene mediante canali di mandata a soffitto, con sezione circolare e completi di fori opportunamente dimensionati. La ripresa dell’aria può avvenire o mediante delle griglie poste direttamente sull’unità di trattamento, oppure tramite canali con griglie di ripresa;

- impianti con pareti soffianti, in cui la mandata e la ripresa dell’aria avvengono mediante due pareti di diffusione, alimentate da un’unità di trattamento, che possono funzionare alternativamente da mandata e da ripresa. In questo modo il prodotto viene lambito orizzontalmente da un adeguato flusso d’aria.

Risparmi energetici

Recupero di calore: il nostro sistema permette di recuperare il calore totale di condensazione durante il funzionamento del compressore frigorifero. Pertanto, quando il fabbisogno di post-riscaldamento è concomitante con la richiesta di freddo, non vi è quasi mai (mai per gli impianti di riposo) necessità di attingere da fonti di calore esterne. Inoltre, è possibile produrre acqua calda sui 40 – 45°C mediante un desurriscaldatore (opzionale all’impianto) utilizzabile sia per altri impianti di processo che per altre utenze di stabilimento.

Entalpia: il sistema di funzionamento per entalpia utilizza, per più tempo possibile, il potere deumidificante dell’aria esterna. Il nostro sistema si basa su algoritmi che consentono di utilizzare l’aria esterna anche quando uno dei valori di riferimento (temperatura ed umidità relativa) sia apparentemente molto distante dai valori richiesti.

Economizzatore: inegli impianti con gruppo frigorifero autonomo, si prevede un sistema di sottoraffreddamento del liquido che porta ad una resa del compressore maggiore del 15 – 18% a parità di potenza elettrica assorbita.

Motori ad elevata efficienza (IE2 – IE3): aumentano il rendimento dell’impianto, diminuendo il consumo elettrico.

Inverter: sono regolatori di frequenza installati sul motore elettrico dei ventilatori centrifughi e/o sui compressori, che aumentano o diminuiscono il numeri di giri degli stessi, così da ottimizzarne l’efficienza al variare delle condizioni di processo e carico.

Accoppiamento diretto motore/ventilatore: questa particolare soluzione tecnica, associata all’utilizzo di un inverter, permette di ridurre i consumi elettrici dell’impianto ottimizzandone la regolazione.

Modulazione delle valvole del freddo e del caldo: per migliorare il rendimento dell’impianto in funzione delle reali necessità del prodotto durante le diverse fasi di maturazione.

Sistema di sbrinamento a gas caldo: consente di sbrinare meglio ed in tempi più brevi la batteria di raffreddamento, con conseguente risparmio energetico.

Formaggio

Formaggio

Celle di Maturazione

La maturazione è una fase molto importante della produzione di prodotti freschi e semi freschi; il suo scopo è permettere lo sviluppo dell’aroma e del gusto del formaggio. Le celle di maturazione prevedono macchine di trattamento dell’aria sani – system in acciaio inox, con spigoli arrotondati, così da permettere una sanificazione adeguata. Gli impianti Travaglini sono progettati per garantire una corretta termoigrometria in ogni punto della cella, il controllo della formazione dei gas (ammoniaca e anidride carbonica) e una omogenea distribuzione dell’aria mediante canali tessili, al fine di evitare l’eccessivo asciugamento della superficie del prodotto.

Locali di Condizionamento

Da sempre la Travaglini è stata attenta a rispettare i parametri termo-igrometrici nei locali di produzione, lavorazione, confezionamento e le condizioni più idonee per i prodotti. A queste esigenze possiamo inoltre unire la possibilità di sanificare tali locali. Un esempio sono le unità di trattamento, realizzate con accorgimenti tecnici, come angoli arrotondati, fondi inclinati, materiali lavabili, che permettono una facile pulizia dei vari componenti per una rapida eliminazione dello sporco e di eventuali residui.

Sistema computerizzato

Il nostro sistema di gestione e di controllo computerizzato, oltre a monitorare la temperatura e l’umidità relativa, consente di:

- impostare programmi predefiniti;

- controllare la temperatura dei fluidi ottimizzando il calo peso;

- registrare e visualizzare in un’unica schermata l’andamento grafico di più variabili (temperature, umidità relativa, ecc);

- verificare il corretto svolgimento di tutto il ciclo di maturazione.

Inoltre, per consentire la supervisione centralizzata delle varie utenze, abbiamo realizzato un software specifico che permette il rilievo e la gestione degli allarmi d’impianto, la raccolta e l’elaborazione grafica dei dati caratteristici dei locali, il telecontrollo, la programmazione remota, la teleassistenza e il controllo automatico e centralizzato dei locali per una gestione ottimizzata dei consumi.

Celle di Stagionatura

In base alla durata di questa fase si può parlare di media (3 – 6 mesi) o lunga (oltre 6 mesi) stagionatura. L’impianto di stagionatura Travaglini serve a mantenere il controllo della temperatura e dell’umidità relativa entro valori tali da permettere al prodotto di sviluppare il suo caratteristico aroma. La distribuzione dell’aria in ambiente mediante canalizzazioni, permette di ottenere una omogeneità del flusso d’aria sul prodotto, con un controllo della portata dell’aria in funzione del calo peso desiderato. In base alla tipologia di formaggio e di carico della cella, si possono prevedere diverse soluzioni: impianti con canali circolari in tessuto, muri soffianti, o impianti statici. I formaggi generalmente vengono posti su scalotti sovrapponibili, o appesi.

Risparmi energetici

Recupero di calore: il nostro sistema permette di recuperare il calore totale di condensazione durante il funzionamento del compressore frigorifero. Pertanto, quando il fabbisogno di post-riscaldamento è concomitante con la richiesta di freddo, non vi è quasi mai (mai per gli impianti di riposo) necessità di attingere da fonti di calore esterne. Inoltre, è possibile produrre acqua calda sui 40 – 45°C mediante un desurriscaldatore (opzionale all’impianto) utilizzabile sia per altri impianti di processo che per altre utenze di stabilimento.

Entalpia: il sistema di funzionamento per entalpia utilizza, per più tempo possibile, il potere deumidificante dell’aria esterna. Il nostro sistema si basa su algoritmi che consentono di utilizzare l’aria esterna anche quando uno dei valori di riferimento (temperatura ed umidità relativa) sia apparentemente molto distante dai valori richiesti.

Economizzatore: inegli impianti con gruppo frigorifero autonomo, si prevede un sistema di sottoraffreddamento del liquido che porta ad una resa del compressore maggiore del 15 – 18% a parità di potenza elettrica assorbita.

Motori ad elevata efficienza (IE2 – IE3): aumentano il rendimento dell’impianto, diminuendo il consumo elettrico.

Inverter: sono regolatori di frequenza installati sul motore elettrico dei ventilatori centrifughi e/o sui compressori, che aumentano o diminuiscono il numeri di giri degli stessi, così da ottimizzarne l’efficienza al variare delle condizioni di processo e carico.

Accoppiamento diretto motore/ventilatore: questa particolare soluzione tecnica, associata all’utilizzo di un inverter, permette di ridurre i consumi elettrici dell’impianto ottimizzandone la regolazione.

Modulazione delle valvole del freddo e del caldo: per migliorare il rendimento dell’impianto in funzione delle reali necessità del prodotto durante le diverse fasi di maturazione.

Sistema di sbrinamento a gas caldo: consente di sbrinare meglio ed in tempi più brevi la batteria di raffreddamento, con conseguente risparmio energetico.

Pesce

Pesce

Cella di Salagione

In questa fase il prodotto viene posto orizzontalmente e ricoperto interamente dal sale. L’impianto è costituito da aeroscambiatori statici applicati a soffitto, e termoconvettori con convogliatori in abs contenenti una batteria funzionante ad acqua calda, applicati centralmente o sulle pareti laterali del locale.

Minor inquinamento atmosferico

La riduzione dell’inquinamento atmosferico è garantita da un sistema programmabile di ricircolo del fumo nel locale e da un particolare filtro-trappola, che ‘cattura’ le particelle catramose del fumo prima del suo ingresso nella cella di affumicazione. I nostri impianti possono essere dotati di un dispositivo di BY-PASS opzionale che impedisce, attraverso delle serrande, il passaggio del fumo nell’armadio condizionatore, evitando che si sporchino le batterie. Ciò garantisce una migliore resa dell’impianto e minori costi di pulizia delle batterie di scambio. Inoltre, in opzione si possono richiedere dei particolari filtri/depuratori, installabili sui camini di espulsione, che hanno lo scopo di diminuire l’inquinamento atmosferico.

Uniformità di calo peso

Forti dell’esperienza maturata nel corso degli anni, abbiamo progettato differenti sistemi di distribuzione dell’aria a seconda dei sistemi di carico utilizzati. Nel settore ittico, per prodotti a carico orizzontale, la distribuzione dell’aria avviene mediante canali circolari verticali, completi di particolari iniettori opportunamente dimensionati. Il flusso dell’aria all’interno del locale è continuamente regolato in modo da ottenere una lama d’aria in continuo movimento da destra a sinistra e viceversa. In questo modo ogni canale ha sia funzione di mandata che di ripresa dell’aria.

Sistema computerizzato

Il nostro sistema di gestione e di controllo computerizzato, oltre a monitorare la temperatura e l’umidità relativa, consente di:

- impostare programmi predefiniti;

- controllare la temperatura dei fluidi ottimizzando il calo peso;

- registrare e visualizzare in un’unica schermata l’andamento grafico di più variabili (temperature, umidità relativa, ecc);

- verificare il corretto svolgimento di tutto il ciclo di maturazione.

Inoltre, per consentire la supervisione centralizzata delle varie utenze, abbiamo realizzato un software specifico che permette il rilievo e la gestione degli allarmi d’impianto, la raccolta e l’elaborazione grafica dei dati caratteristici dei locali, il telecontrollo, la programmazione remota, la teleassistenza e il controllo automatico e centralizzato dei locali per una gestione ottimizzata dei consumi.

Cella di Asciugamento e Affumicazione

L’obiettivo di questa fase, è quello di far penetrare il sale ed asciugare contemporaneamente il prodotto. In questo modo il sale penetra all’interno della cellula per osmosi, causando la fuoriuscita dell’acqua, che deve essere rimossa in breve tempo, evitando problemi batteriologici. L’impianto a canali circolari verticali, inoltre, è stato ideato per soddisfare i clienti che asciugano il prodotto caricandolo orizzontalmente. La fase di asciugamento è molto importante e può essere effettuata con range di temperature diverse.

Minimo pericolo di incrostazione

Il pericolo di incrostazione è stato praticamente eliminato poiché l’impianto è comandato dall’umidità che fuoriesce dal prodotto. I filetti di pesce vengono investiti da un flusso di aria che consente di ottenere una perfetta disidratazione superficiale e il calo peso desiderato. Infatti, a periodi di lavoro, durante i quali il prodotto viene asciugato all’esterno, si alternano automaticamente periodi di pausa tali da permettergli di rinvenire.

Risparmi energetici

Recupero di calore: il nostro sistema permette di recuperare il calore totale di condensazione durante il funzionamento del compressore frigorifero. Pertanto, quando il fabbisogno di post-riscaldamento è concomitante con la richiesta di freddo, non vi è quasi mai (mai per gli impianti di riposo) necessità di attingere da fonti di calore esterne. Inoltre, è possibile produrre acqua calda sui 40 – 45°C mediante un desurriscaldatore (opzionale all’impianto) utilizzabile sia per altri impianti di processo che per altre utenze di stabilimento.

Entalpia: il sistema di funzionamento per entalpia utilizza, per più tempo possibile, il potere deumidificante dell’aria esterna. Il nostro sistema si basa su algoritmi che consentono di utilizzare l’aria esterna anche quando uno dei valori di riferimento (temperatura ed umidità relativa) sia apparentemente molto distante dai valori richiesti.

Economizzatore: inegli impianti con gruppo frigorifero autonomo, si prevede un sistema di sottoraffreddamento del liquido che porta ad una resa del compressore maggiore del 15 – 18% a parità di potenza elettrica assorbita.

Motori ad elevata efficienza (IE2 – IE3): aumentano il rendimento dell’impianto, diminuendo il consumo elettrico.

Inverter: sono regolatori di frequenza installati sul motore elettrico dei ventilatori centrifughi e/o sui compressori, che aumentano o diminuiscono il numeri di giri degli stessi, così da ottimizzarne l’efficienza al variare delle condizioni di processo e carico.

Accoppiamento diretto motore/ventilatore: questa particolare soluzione tecnica, associata all’utilizzo di un inverter, permette di ridurre i consumi elettrici dell’impianto ottimizzandone la regolazione.

Modulazione delle valvole del freddo e del caldo: per migliorare il rendimento dell’impianto in funzione delle reali necessità del prodotto durante le diverse fasi di maturazione.

Sistema di sbrinamento a gas caldo: consente di sbrinare meglio ed in tempi più brevi la batteria di raffreddamento, con conseguente risparmio energetico.

Scongelo

Scongelo

I punti di forza dei nostri impianti

- armadio condizionatore, batterie del freddo e del caldo, ventilatore, canali di mandata e di aspirazione in acciaio inox;

- funzionamento controllato da un microprocessore attraverso sonde di temperatura e umidità relativa in ambiente e sonde prodotto (di superficie e a cuore). Queste ultime, sono inserite nel prodotto per monitorare in tempo reale la temperatura al variare delle condizioni ambientali e regolare di conseguenza il funzionamento dell’impianto;

- sistema di riscaldamento/umidificazione con vapore saturo in ambiente, per aumentare l’efficienza in termini di coefficiente di scambio sul prodotto e uniformità di trattamento;

- carica batterica invariata dall’inizio alla fine del processo grazie all’utilizzo di vapore in ambiente;

- sicurezza microbiologica del prodotto e igiene del processo, a garanzia della loro shelf life;

- temperatura ambiente regolabile tra -5°C/+20°C ed umidità relativa fino al 95 – 100%;

- funzionamento dell’impianto a fine ciclo come cella frigorifera di conservazione del prodotto scongelato;

- cali peso inferiori rispetto ad altri sistemi di scongelo;

- limitate perdite di liquidi proteici;

- costi energetici ridotti;

- alta capacità di carico (oltre 1000 kg/mq);

- eliminazione di tutti gli svantaggi degli scongeli tradizionali ad immersione, quali l’utilizzo eccessivo d’acqua e lo scarico delle acque reflue in fogna.

Uniformità di calo peso

Negli impianti “Turbo” la distribuzione dell’aria avviene mediante due canali laterali a parete, completi di particolari iniettori tronco-conici opportunamente dimensionati. Un attuatore lineare ed un sistema di serrande regolano continuamente la portata dell’aria nei due canali di mandata, in modo da ottenere una lama d’aria in continuo movimento all’interno del locale. La ripresa dell’aria avviene mediante canalizzazioni a soffitto complete di bocchette di aspirazione regolabili.

Sistema computerizzato

Il nostro sistema di gestione e di controllo computerizzato, oltre a monitorare la temperatura e l’umidità relativa, consente di:

- impostare programmi predefiniti;

- controllare la temperatura dei fluidi ottimizzando il calo peso;

- registrare e visualizzare in un’unica schermata l’andamento grafico di più variabili (temperature, umidità relativa, ecc);

- verificare il corretto svolgimento di tutto il ciclo di maturazione.

Inoltre, per consentire la supervisione centralizzata delle varie utenze, abbiamo realizzato un software specifico che permette il rilievo e la gestione degli allarmi d’impianto, la raccolta e l’elaborazione grafica dei dati caratteristici dei locali, il telecontrollo, la programmazione remota, la teleassistenza e il controllo automatico e centralizzato dei locali per una gestione ottimizzata dei consumi.

Camere Bianche

Camere Bianche

Definizione di camera bianca

Si definisce camera bianca un locale nel quale viene controllata la concentrazione delle particelle aerotrasportate. Tali camere vengono realizzate in modo da minimizzare l‘introduzione, la generazione e la ritenzione di particelle inquinanti al loro interno. La contaminazione dei prodotti dovuta a polvere, muffa e particelle riduce la qualità degli stessi e la loro conservabilità.

La difesa dei prodotti

Proteggere i prodotti dalla contaminazione causata dalle particelle dannose contenute nell’aria, significa evitare un contatto con l’aria stessa. Questo tuttavia non è possibile in tutte le fasi di lavorazione e nello stesso tempo è molto difficile. E’ però possibile dare un’interpretazione diversa al concetto di protezione: non isolare il prodotto dall’ambiente circostante, bensì porlo in un ambiente di alta qualità, in condizioni igieniche controllate, con aria particolarmente pura, così da favorire la protezione dei prodotti.

I Filtri

Per ogni classe di impianto saranno impiegati filtri con diversi gradi di efficacia. La filtrazione dell’aria ha luogo progressivamente, per cui i filtri a più bassa protezione saranno disposti prima di quelli a protezione più alta. La filtrazione progressiva dell’aria impedisce il danneggiamento dei filtri con grado di protezione più elevato ed il loro rapido degrado.

Architettura e funzionamento di una camera bianca

Caratteristica fondamentale delle camere bianche è rappresentata dall’essere spesso racchiuse in aree di ridotte dimensioni, ottimizzate sulle necessità di produzione. La distribuzione dell’aria all’interno di una camera bianca può essere effettuata in diversi modi e ciò, unitamente ai diversi gradi di filtrazione, determina l’efficacia della protezione dalla contaminazione del prodotto. Sono possibili diverse modalità di distribuzione dell’aria:

- a flusso unidirezionale verticale, viene realizzato con filtri alloggiati nel soffitto e la ripresa dell’aria dalle parti inferiori della camera o dal pavimento perforato; in tal caso l’area di lavoro pulita è localizzata nella parte superiore della camera;

- a flusso unidirezionale orizzontale, l’aria entra da filtri posizionati a parete e viene ripresa tramite griglie localizzate; in questo caso l’area di lavoro pulita è localizzata tra i filtri, che generano il flusso, e la prima fonte di contaminazione;

- a flusso non unidirezionale, l’aria di lavoro pulita è l’intero locale;

- a flusso misto, è una situazione in cui coesistono flussi unidirezionali e non.

Da questa classificazione si ha quindi modo di osservare il ruolo fondamentale che giocano nel progetto di una camera bianca la scelta ed il posizionamento dei filtri.

Collegamento tra le diverse zone di lavoro

- limitare il più possibile le aperture tra i vari ambienti ad atmosfera controllata;

- ingressi ed uscite devono essere realizzati mediante “Bussole” per minimizzare la contaminazione e mantenere le pressioni differenziali tra i vari ambienti.

Causa delle impurità

Queste sono le cause principali di contaminazione dell’aria:

- l’uomo, che è il veicolo principale d’infezione, il quale con un piccolo movimento rilascia diversi milioni di particelle di diversa grandezza;

- i prodotti, in particolare quando sono impacchettati o lasciati nella polvere;

- le macchine per la produzione e liquidi (impianti pneumatici con scarichi aperti, olio lubrificante, gocce di condensa, scarichi senza pozzetti, ecc..);

- i processi di produzione, pulizia, disinfezione;

- la contaminazione biologica attraverso muffe, lieviti e batteri presenti nell’aria.

Classificazione delle camere bianche

Nella tabella è riportata la classificazione della purezza dell’aria (grado di filtrazione) in locali condizionati secondo le norme Federal Standard 209 E, Federal Standard 290 D e ISO 14644-1 cui si fa riferimento per la denominazione dei locali. Inoltre, a partire dal Fed.Std.209D si specifica che le condizioni a cui devono essere fatte le prove per stabilire le classi di contaminazione ambientale sono:

- camera bianca non attrezzata (as built);

- camera bianca in condizioni di riposo (at rest);

- camera bianca funzionante (operational).

Caratteristiche dell’ ambiente di lavoro

- dimensioni contenute per garantire la salubrità dell’ambiente di lavoro;

- posizionamento delle aree di lavoro il più lontano possibile da potenziali fonti di contaminazione;

- flusso produttivo dal locale meno sterile a quello più sterile;

- eliminazione/diminuzione di turbolenze all’interno delle camere bianche;

- semplicità di accesso a tutte le zone della camera bianca per operazioni di pulizia;

- accessori conformi alle regolamentazioni internazionali per la sicurezza e l’igiene.

Parametri ambientali nelle camere bianche

I parametri ambientali fondamentali sono quella serie di parametri che è necessario tenere sotto controllo per la qualità del prodotto, per il confezionamento e gli scarti, per i consumi energetici, per la funzionalità delle macchine e, non ultimo, per l’agibilità da parte del personale operante. Questi parametri sono:

- temperatura ed umidità: il controllo dell’umidità, oltre ad essere fondamentale per la qualità del prodotto, riveste una grande importanza in relazione a problemi di corrosione, di condensazione sulle superfici di lavoro e di riduzione delle cariche elettrostatiche;

- pressioni differenziali: tutte le camere devono essere mantenute a pressioni statiche sufficientemente maggiori di quella atmosferica per evitare contaminazioni di ogni genere; qualunque espulsione di aria dalle camere deve quindi essere controbilanciata da nuove immissioni al fine di mantenere invariato il valore della pressione ambientale;

- illuminazione: il livello di illuminazione, la sua uniformità ed il colore della luce devono essere controllati;

- rumore e vibrazioni: possono essere pericolosi sia per il personale operante che per le apparecchiature.

Impianti di trattamento dell’aria

Fasi di lavoro:

L’impianto, oltre al normale funzionamento come unità di condizionamento, prevede l’espulsione dell’aria umida, generata durante l’operazione di lavaggio dell’ambiente di lavoro. L’unità di trattamento aria provvederà in questa fase ad immettere aria calda per facilitare l’asciugamento delle superfici e delle attrezzature.

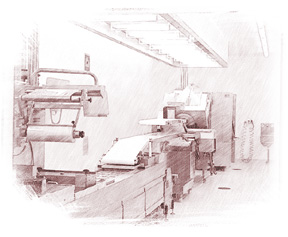

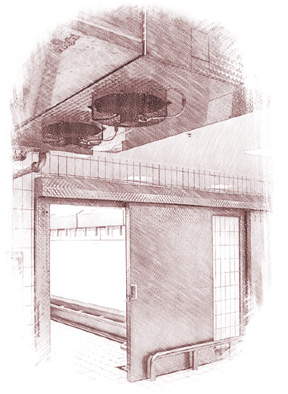

Automazione

AutomazioneTravaglini S.p.A, leader nella costruzione di impianti per l'asciugamento e la stagionatura dei salumi, progetta e realizza stabilimenti completamente automatizzati insieme ai propri Partner TecnoFerrari e Pulsar Industry. Offriamo sistemi di carico/scarico e movimentazione di carrelli alti che consentono di ottimizzare gli spazi e massimizzare la capacità produttiva degli stabilimenti.

Carico/scarico

All’uscita dell’insaccatrice, un sistema completamente automatico, o in alternativa un agevolatore, provvede alla formazione del singolo bastone. Quando un piano è completo, viene preso in carico da un robot antropomorfo o da un sistema a trasloelevatori che garantiscono estrema flessibilità e accuratezza nel carico e nello scarico di carrelli alti fino a 6 metri.

Vantaggi

I vantaggi di questo sistema sono:

- monitoraggio in tempo reale del calo peso del prodotto, eseguito grazie a speciali celle di carico installate a bordo del veicolo;

- affidabilità e ripetitività delle missioni;

- rilevazione e tracciabilità dei dati legati al singolo prodotto o al lotto di produzione;

- movimentazione automatica dei carrelli;

- diminuzione dei costi di gestione dello stabilimento, con particolare attenzione al risparmio energetico;

- soluzioni costruttive economicamente vantaggiose;

- completa automazione di ogni fase del processo produttivo. Il sistema è in grado di lavorare e di elaborare i dati 24 ore su 24, 7 giorni su 7.

Movimentazione

La movimentazione del prodotto, all'interno dell'impianto, avviene grazie a un veicolo sogliola che è in grado di trasportare automaticamente i carrelli, vuoti o pieni, all’interno del ciclo produttivo.

Il veicolo si muove, alimentato da batterie, seguendo una guida di magneti inseriti nel pavimento. È dotato di celle di carico per il controllo del calo peso, di laser scanner di sicurezza per la rilevazione di eventuali ostacoli lungo il percorso, di allarmi sonori per la segnalazione dello stato di marcia e di un sistema di ricarica automatica denominata “biberonaggio”, che gli permette di tornare in autonomia alla stazione di ricarica della batteria quando quest’ultima si sta esaurendo.

Gestione automatizzata

La completa interazione tra il sistema di supervisione di Travaglini, Pulsar Industry e TecnoFerrari, porta ad una gestione totalmente automatizzata e dinamica dell’intero processo produttivo, grazie ad un software dedicato ed ottimizzato. Questo “gestionale di produzione” rileva tutti i dati di funzionamento degli impianti e li correla tra loro così da fornire in tempo reale grafici di efficienza e di produttività.